Materiales de altas prestaciones dentro de la impresión 3D FDM

La impresión 3D se ha convertido en una tecnología revolucionaria en diversos campos, permitiendo la creación de objetos tridimensionales a partir de un modelo digital, su uso durante estos años ha dado un salto importante de la fabricación de prototipos a productos finales. Uno de los elementos fundamentales en este proceso y en sus nuevos usos, es el material utilizado, el cual determina la calidad y las prestaciones del objeto final.

En los últimos años, se han desarrollado materiales de altas prestaciones para la impresión 3D, que permiten la creación de objetos más resistentes, duraderos y sofisticados. Estos materiales se encuentran en el mercado en diferentes formatos, granza o bobinas de filamento.

Materiales para impresión 3D

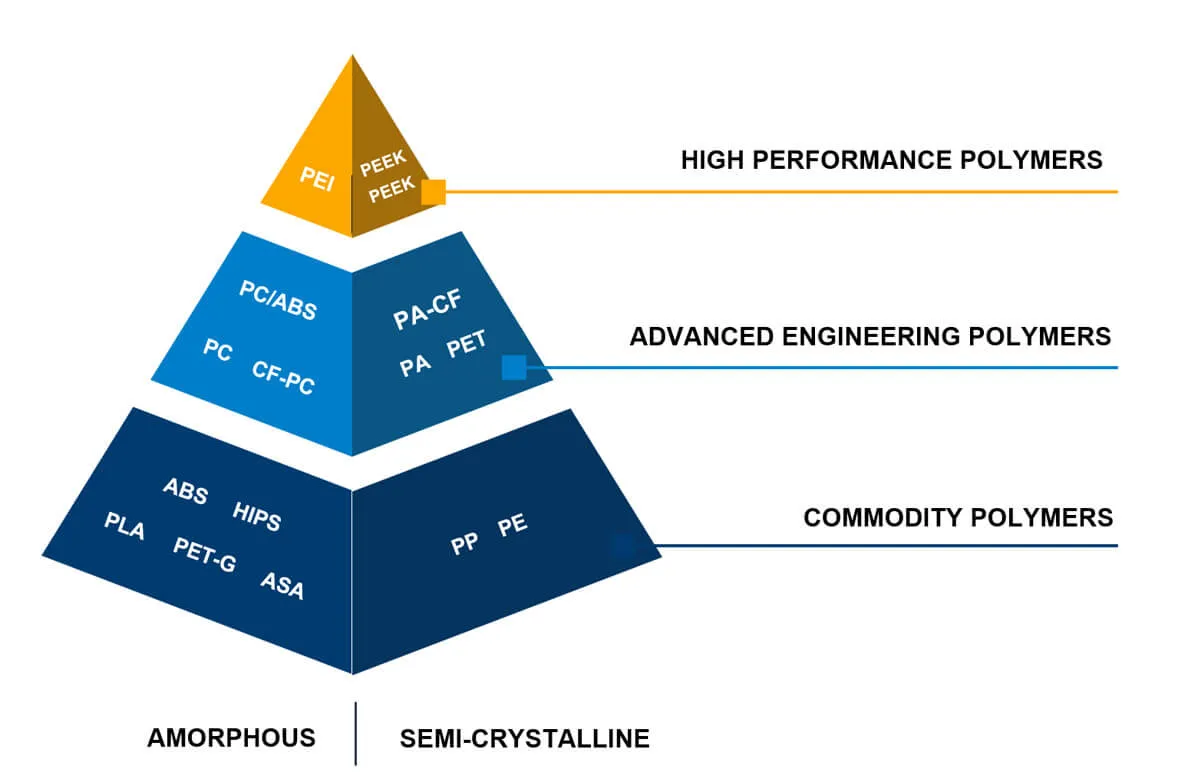

Tanto en formato de filamento como de granza encontramos diferentes tipos de materiales para fabricar los objetos, como el PLA (ácido poliláctico), el ABS (acrilonitrilo butadieno estireno) y el PETG (tereftalato de polietileno glicol), todos ellos materiales comúnmente usados por esta tecnología debido a su fácil procesabilidad. Cada uno de estos filamentos tienen características y propiedades específicas, que los hacen ideales para diferentes aplicaciones.

Otros materiales que van cogiendo más fuerza en el mercado conforme mejoran las tecnologías de fabricación aditiva son Policarbonato, ASA, PC/ABS, TPU, TPE, Polipropileno y Nylon Poliamidas entre otros, y permiten aplicaciones de alta resistencia y un uso final más específico.

Ahora bien, las últimas actualizaciones de las máquinas han permitido alcanzar temperaturas altas abriendo un abanico para el uso de nuevos materiales tales como, PEI, PEEK o PEK, todos ellos plásticos de altas prestaciones, que permiten aplicaciones de alta resistencia mecánica, química o temperatura.

Impresión por FDM

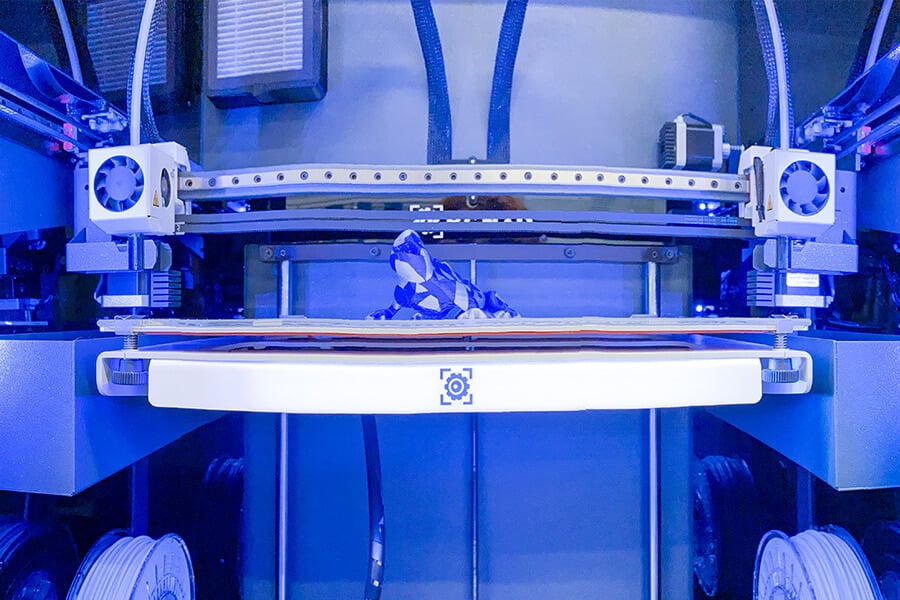

Uno de los sistemas más utilizados desde el nacimiento de esta tecnología es la impresión 3D por FDM, un sistema por el cual se funde el material depositándose capa a capa en una base. La simplicidad del proceso, junto con la facilidad de impresión de polímeros de bajo coste permite a esta tecnología convertirse en un sistema de fabricación aditiva económica y accesible. Pero su uso se limitaba a ciertos materiales con puntos de fusión bajos.

La tecnología de este proceso de fabricación ha ido creciendo en diferentes aspectos, uno de los grandes avances ha sido conseguir llegar a temperaturas de trabajo elevadas y crear ambientes controlados en máquinas con cámaras cerradas, este avance permite controlar las temperaturas de fabricación y abrir más el abanico de materiales a utilizar.

La aparición de estos avances en la tecnología ha ido en paralelo con la incorporación de los materiales de altas prestaciones dentro del sector de fabricación aditiva. Materiales con características de alto valor que han abierto la puerta a fabricar productos para industrias automoción, naval y aeroespacial.

Polímeros de alto rendimiento

Estos polímeros son llamados los polímeros de alto rendimiento, y son un grupo de materiales plásticos que han ganado popularidad en los últimos años, estos materiales son atractivos debido a que tienen mejores propiedades mecánicas o térmicas, su resistencia y ligereza. Existen en el mercado varias opciones dependiendo de las necesidades específicas del producto final como el PEEK, PEKK y PEI.

Pero no todas las máquinas sirven para imprimir estos materiales, las máquinas que permiten trabajar con estos materiales son aquellas cuya temperatura de extrusor sean capaces de soportar temperaturas superiores a 300°C, ya que ese es el punto de fusión de estos polímeros. Otro aspecto importante para ser una máquina apta para trabajar estos materiales es la temperatura de la base calefactada, debe alcanzar al menos 150°C y disponer de una cámara cerrada que estabilice y permita controlar la temperatura en su interior.

Con todas estas características los materiales con los que podemos trabajar denominados de alto rendimiento son:

El polieteretercetona (PEEK, por sus siglas en inglés) es un polímero termoplástico que se ha convertido en un material muy popular en la impresión por filamento durante los últimos años. El PEEK se caracteriza por su alta resistencia a la temperatura, su excelente resistencia mecánica y su resistencia química. Estas propiedades hacen que el PEEK sea ideal para aplicaciones que requieren componentes de alto rendimiento en entornos agresivos.

No obstante, el PEEK tiene ciertas limitaciones en términos de procesabilidad y su alto costo. Por esta razón, se ha desarrollado una variante del PEEK, conocida como PAEK (poliariletercetona), que ofrece características similares, pero a un precio más accesible y con una mayor facilidad de procesamiento.

El PAEK se caracteriza por ser un material con un alto grado de pureza. Esto se traduce en una mayor resistencia y estabilidad dimensional, así como en una mayor resistencia a la deformación y a la fatiga.

Además, el PAEK puede ser modificado con diferentes aditivos para mejorar sus propiedades específicas, como la resistencia al desgaste, la resistencia al fuego o la resistencia a la radiación UV. Estas características hacen que el PAEK sea un material versátil y adecuado para una amplia gama de aplicaciones, como la fabricación de piezas de aviación, automoción, dispositivos médicos e industriales.

En resumen, el uso de PAEK en la impresión por filamento ofrece una combinación única de resistencia mecánica, estabilidad dimensional y resistencia química. Estas propiedades, junto con su facilidad de procesamiento y costos accesibles en comparación con el PEEK, hacen del PAEK una excelente opción para aquellos que buscan fabricar piezas de alto rendimiento utilizando la tecnología de impresión por filamento.

Otros materiales de alto valor añadido

Otros materiales que se consideran de altas prestaciones son materiales funcionales avanzados, compuestos con bases de polímeros y aditivándolos para dotarles de un valor añadido y características técnicas, encontramos una gama diferente de materiales en base a las características específicas de los mismos.

Materiales retardantes de llama, son necesarios en sectores como automoción, aeroespacial, eléctrico/electrónico, construcción, ingeniería civil, el uso de materiales retardantes de llama es una medida estándar de seguridad obligatoria. Los filamentos ignífugos suelen estar compuestos por un termoplástico de grado técnico y un aditivo ignífugo cuya función es ralentizar la velocidad de combustión, reducir el humo o limitar el goteo.

Materiales con propiedades eléctricas y electrónicas. Estos materiales permiten imprimir objetos semiconductores, sensores capacitivos o incluso sustitutos del metal. Otra aplicación de este filamento es la creación de circuitos conductores de electricidad para usos en electrónica.

Ciertos materiales con las propiedades antes mencionadas también son útiles en la fabricación de piezas personalizadas, en aplicaciones de apantallamiento de Radiofrecuencia también es útil para su uso contra interferencia electromagnética, los sectores más habituales donde aplicar este tipo de funcionalidades son hospitales, laboratorios, o aeroespacial.

La disponibilidad de polímeros de altas prestaciones en impresión 3D está en constante crecimiento, lo que facilita el acceso a estos materiales y abre nuevas oportunidades en diversos sectores como la medicina, la aviación, la automoción y la industria manufacturera en general.

Nuestra experiencia en polimeros para impresión 3D

En AIMPLAS hemos detectado el potencial de su uso y sus numerosas ventajas, desde hace un tiempo trabajamos una línea de investigación dedicada a materiales de fabricación aditiva de altas prestaciones, con proyectos que abarcan desde el estudio del compounding del material para alcanzar sus características hasta la fabricación de muestras.

Los ejemplos más destacables del trabajo con materiales de altas prestaciones en AIMPLAS se pueden ver en los diferentes proyectos de I+D que se están desarrollando en el campo de los composites termoplásticos de fibra continua. Un ejemplo de ello es RECOTRANS, proyecto englobado dentro del programa SHIFT2RAIL. El objetivo es cubrir la actual demanda en cuanto a conseguir materiales de altas prestaciones, flexibilidad durante el procesado y de mayor responsabilidad medioambiental. Otro ejemplo es el proyecto INNOPUL, centrado en el desarrollo de piezas estructurales 100% reciclables con un coste competitivo que facilite su rápida introducción al mercado, o el proyecto EPLAST que trabaja en el desarrollo de materiales plásticos conductores eléctricos que permitan incorporar dispositivos de electrónica flexible en plásticos para su aplicación en movilidad sostenible y transporte inteligente.

En resumen, el uso de polímeros de altas prestaciones en impresión 3D ofrece numerosas ventajas en términos de resistencia, durabilidad y capacidad de diseño, aunque requiere una mayor inversión inicial. Sin embargo, a medida que estos materiales se vuelven más accesibles y se reducen los costos de producción, se espera que su adopción en la impresión 3D continúe en aumento.