Captura Industrial de CO2: Tecnología Breakthrough y VPSA

Actualmente tanto la sociedad como las empresas son conscientes de los problemas climáticos que implican las emisiones sin control de gases de efecto invernadero, es por ello que se están empezando a instalar sistemas prototipos, completamente funcionales, de captura de eficiente CO2. Entre las tecnologías aplicadas se pueden encontrar desde las tradicionales térmicas con aminas líquidas, hasta procesos muy automatizados de tipo PSA, VPSA y similares, e incluso los más novedosos sistemas de membranas. Así pues, desde aquí queremos comentar los requisitos fundamentales que deben cumplir los adsorbentes y las tecnologías fundamentales necesarias para alcanzar la adsorción a nivel industrial de dichos gases.

Requisitos del material adsorbente

A la hora de llevar a cabo una captura en entorno industrial, es necesario conocer tres comportamientos fundamentales del material adsorbente, simplemente para poder decidir si se sigue adelante o no con la implantación de los mismos: estabilidad física, térmica y química, coste del material adsorbente, y capacidad de conformado. Además, es crítico conocer aspectos básicos del material como son la propia capacidad de adsorción, la selectividad por uno u otro gas -concretamente CO2-, la energía requerida para desorber o arrancar el CO2 del material adsorbente o la velocidad de adsorción/desorción, entre otros.

Ejemplos de materiales conformados a partir de polvo[1].

La captura de gases de efecto invernadero como el CO2 en el laboratorio dista en gran medida a la captura en un entorno real. A nivel industrial, normalmente, dichos gases presentan una larga lista de impurezas tales como, óxidos nitrosos, agua, partículas y otros gases en competición con el propio CO2. Precisamente, materiales adsorbentes altamente efectivos como puede ser los MOFs, las zeolitas o el carbón activo se ven afectados por la presencia de agua o humedad en el ambiente a tal punto, que su eficacia se reduce hasta valores casi nulos, o incluso se envenenan con la presencia de los óxidos de azufre o nitrógeno. De igual forma, la temperatura es un factor crítico en el proceso de captura, ya que muchos gases se emiten a elevadas temperaturas y esto puede impedir que los adsorbentes alcancen su máximo rendimiento. Asimismo, es necesario conocer con exactitud cuál es la resistencia química y estabilidad de los adsorbentes a todos estos contaminantes de los gases industriales reales, así como su eficiencia con la temperatura.

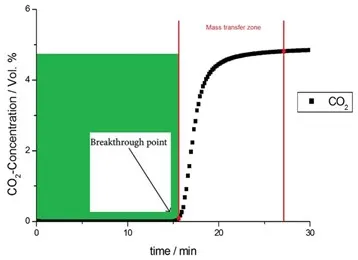

Curva de ruptura de adsorción (Breakthrough)

Hay una técnica muy importante como paso previo a la prueba de sistemas de captura de CO2 en plantas piloto. Esa técnica se llama curvas de ruptura, o procesos dinámicos de adsorción en lecho fijo. Consiste en la alimentación de un gas complejo sobre una columna o lecho relleno con el material adsorbente. Un sensor de CO2 determina a la salida la concentración del mismo y se representa cómo la evolución de dicha concentración con el tiempo. Es decir, lo más parecido a una columna real de adsorción perfectamente sensorizada. Desde AIMPLAS podemos determinar la curva de ruptura de diversos materiales a temperaturas máximas de 600°C y flujos de hasta 100 ml/min.

Breakthrough Analyzer

La construcción experimental de la curva de ruptura es una herramienta ampliamente utilizada para determinar el tiempo de saturación de un lecho. A menudo, se emplea el método LUB (Length Unused Bed) para estimar, junto con la curva de ruptura, el factor de escalamiento que permite pasar de la fase experimental a la producción industrial. Sin embargo, el uso de isotermas de adsorción de dos parámetros, como los modelos de Langmuir o Freundlich, entre otros y de tres parámetros, como los modelos de Langmuir, Sips, o Toth, no garantiza el éxito en el escalamiento de la tecnología. Esto se debe a que dichos modelos no consideran el efecto de los coeficientes de transferencia de masa, la difusividad efectiva en el sólido, ni la fluidodinámica en el sistema.

Curva de ruptura de CO2

Es una medida tremendamente realista a nivel de laboratorio para determinar los tiempos óptimos de los ciclos de adsorción en un proceso discontinuo de tipo PSA, TSA o VSA. Dicha curva tiene como punto referencial la zona de transferencia, que es en la que el CO2 empieza a salir al final de la columna porque empieza saturarse el material sorbente. Cuando la saturación completa se alcanza, la concentración de CO2 alcanza una asíntota y corresponde a la de la entrada (C0). Significa que el material está completamente saturado y no adsorbe más. El comienzo de la zona de transferencia se le llama punto de ruptura. Se trata del punto de inicio de saturación del material, nos indica cuando empieza a perder eficiencia el proceso y, por lo tanto, cuándo habría que terminar el ciclo de adsorción. Asimismo, el tamaño de la curva, su pendiente con el tiempo, es decir, la zona de transferencia, nos proporcionaría información adicional sobre el proceso de regeneración del material. Además, las curvas de ruptura forman parte de una técnica que permite alimentar datos para programas de simulación tipo ASPEN© o MATLAB©, así como diseñar, construir y optimizar futuras plantas prototipo completamente funcionales.

Adsorción por oscilación de presión al vacío (VPSA)

La Adsorción por Oscilación de Presión al Vacío (VPSA) es una técnica avanzada de separación de gases que utiliza adsorbentes sólidos para capturar componentes específicos, como el CO2, de una mezcla de gases. A diferencia de la Adsorción por Oscilación de Presión (PSA) convencional, el VPSA opera a presiones más bajas y emplea un ciclo adicional de desorción al vacío para regenerar el adsorbente y liberar los gases capturados. Este proceso mejora la eficiencia de la separación y permite una mayor recuperación del gas deseado, siendo especialmente útil en aplicaciones industriales donde se requiere una purificación eficiente y económica de gases.

VPSA piloto

En AIMPLAS, disponemos de un equipo VPSA capaz de tratar hasta 4 Nm3/h de gas contaminado, gracias a sus 3 columnas de 8L y control térmico de hasta 70°C, permitiendo capturar gases altamente puros (pureza > 95%) como CO2, metano, oxígeno y nitrógeno, entre otros. El sistema de VPSA se organiza sobre ciclos cerrados de 5 etapas: presurización, purga, vacío a co-corriente, vacío a contra-corriente, y re-presurización, posee un bajo coste de operación, se trata de un proceso en seco cuyo funcionamiento es rápido y sencillo. Dicho prototipo puede ser alimentado a partir de diferentes fuentes. Directamente con aire -captura directa-, con ayuda del compresor, alimentado directamente de una fuente de emisiones y comprimido a 3-7 bares, o de una bala independiente presurizada con un gas “preparado” o sintético. Es decir, prácticamente todas las opciones posibles de alimentación en un prototipo a camino entre planta piloto e industrial.

Este prototipo se ha desarrollado en el marco del proyecto CUCO2, financiado por IVACE+i y los fondos FEDER. Más información aquí.

Planta química emitiendo contaminantes y CO2

El largo camino de estudio de un material adsorbente y su aplicación en sistemas de captura tipo VPSA, TSA, PSA o similares, termina precisamente con toda la ingeniería que permite el desarrollo de plantas o unidades industriales de captura. Sólo muy pocos materiales son capaces de llegar a niveles de calidad suficientes para ser competitivos en estos sistemas industriales de captura. Muchos se quedan por el camino. Y es que no es sencillo mejorar el nivel de eficiencia de los materiales actuales, ampliamente optimizados, y genéricamente utilizados en los procesos comerciales. El desarrollo de otros sistemas de captura, tipo membranas, aunque implican estudios y técnicas radicalmente diferentes, conllevan un camino similar: el de la máxima eficiencia al mínimo coste energético y económico.

Autores: Adolfo Benedito Borrás y Daniela Ramírez Espinosa – Descarbonización (AIMPLAS)

[1] Fuente: Mater. Adv., 2021, 2, 7139-7186. From metal–organic framework powders to shaped solids: recent developments and challenges.