Moldeo por compresión de PEEK reforzado con fibra de carbono

En un entorno industrial cada vez más exigente en términos de sostenibilidad, eficiencia energética y rendimiento estructural, los materiales termoplásticos de altas prestaciones se han consolidado como una solución avanzada. Estos materiales ofrecen ligereza, resistencia y reciclabilidad, tres factores esenciales para sectores como el aeroespacial, médico o automotriz.

Una de las grandes ventajas de los termoplásticos frente a los termoestables es su capacidad para ser fundidos y reprocesados, lo que reduce su impacto ambiental al facilitar su reciclaje. Además, permiten procesos más rápidos y limpios, lo cual mejora la eficiencia productiva.

Clasificación de termoplásticos según su rendimiento

Los termoplásticos se clasifican habitualmente en tres niveles según sus propiedades térmicas y mecánicas:

| Clasificación | Ejemplos | Propiedades clave | Aplicaciones típicas |

| Uso general | PE, PP, PVC, ABS | Bajo coste, fácil procesamiento | Envases, tuberías |

| Ingeniería | PC, PA6, PA66, PET, PBT | Buena resistencia térmica y mecánica | Automoción, electrónica |

| Alto rendimiento | PEEK, PPS, PI, PES, PTFE | Alta resistencia térmica, química y mecánica | Aeroespacial, medicina |

¿Qué es el PEEK y por qué es tan especial?

El PEEK (poliéter-éter-cetona) es un polímero semicristalino con excelentes propiedades térmicas, químicas y mecánicas. Cuando se refuerza con fibra de carbono, su rigidez, resistencia a la tracción y estabilidad dimensional aumentan considerablemente, permitiendo su uso en aplicaciones estructurales críticas.

Propiedades destacadas del PEEK reforzado

- Resiste temperaturas de hasta 260 °C de forma continua.

- Alta resistencia química a disolventes y agentes corrosivos.

- Excelente resistencia al desgaste y a la fatiga.

- Baja densidad, ideal para aligerar componentes.

Estos factores convierten al PEEK en un material idóneo para aplicaciones con altos requerimientos, como es el aeroespacial, aunque su principal inconveniente y el motivo de que su uso no esté totalmente consolidado es su difícil procesamiento y el coste asociado.

Caso de estudio: fabricación de paneles de PEEK con fibra de carbono en AIMPLAS

En el marco de investigación aplicada, AIMPLAS ha llevado a cabo un estudio experimental sobre el moldeo por compresión de PEEK reforzado con fibras de carbono. El objetivo: validar la viabilidad técnica de producir placas de alta calidad estructural para aplicaciones avanzadas.

Material utilizado

El material usado para las pruebas fue una bobina de tapes unidireccionales de PEEK reforzado con fibra de carbono, con un contenido en fibra del 66%. A partir de esta bobina, se diseñó la fabricación de paneles planos con distintas configuraciones:

- Placa unidireccional (UD).

- Placa [0/90]° simétrica.

Ambas versiones de dimensiones de 300×300 mm y un espesor objetivo de 2 mm.

Fases del proceso de moldeo por compresión

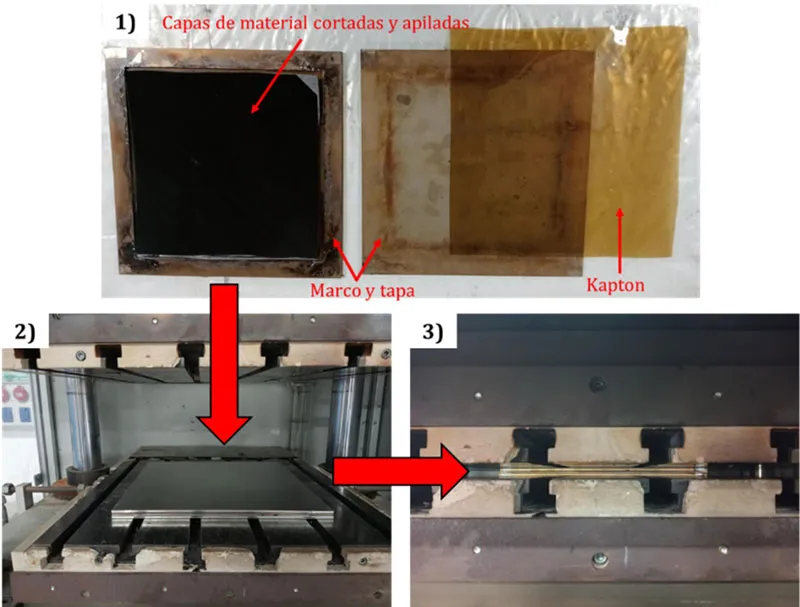

El proceso implicó las siguientes etapas clave:

1. Selección del equipo

Se utilizó una prensa de alta temperatura con capacidad para alcanzar hasta 500 °C y mantener altas velocidades de calentamiento y enfriamiento. Esta prensa permitía adaptarse a los requerimientos del ciclo de moldeo del PEEK, cuyas condiciones críticas son:

- Temperatura de hasta 400 °C.

- Control estricto del calentamiento/enfriamiento para evitar defectos.

2. Determinación del número de capas

Basado en el espesor nominal del tape (0.14 mm por capa), se estimaron inicialmente 14 plies para alcanzar 2 mm. Sin embargo, tras ensayos de validación, se estableció que 13 capas eran suficientes tras la consolidación.

3. Fabricación experimental y optimización

Se produjeron placas piloto de 150×150 mm para verificar la consolidación, el espesor final y la calidad superficial. Se identificaron dos efectos críticos:

- Rápido enfriamiento → mal acabado superficial.

- Enfriamiento lento → mejora de acabado pero mayor tiempo de ciclo (500 min vs 90 min).

Resultados obtenidos y observaciones clave

Las placas finales de 300×300 mm mostraron excelentes propiedades superficiales, sin zonas secas ni movimientos de fibras. Sin embargo, surgió un fenómeno de alabeo, evidenciado al observar las placas de forma perpendicular al espesor.

¿Qué causó el alabeo?

Este defecto se debe a:

- Tensiones residuales generadas por diferencias de cristalización durante el enfriamiento.

- Relación crítica entre las dimensiones en planta y espesor.

Para solucionarlo, se ensayó con placas de doble espesor (4 mm), logrando eliminar el alabeo y obtener piezas completamente planas.

Ensayos térmicos para entender el comportamiento del material

Se utilizó DSC (calorimetría diferencial de barrido) para analizar las transiciones térmicas del material antes y después del moldeo:

- La temperatura de transición vítrea (Tg) aumentó de 143 °C (tape sin procesar) a 169 °C (placa final).

- Se eliminó la cristalización “fría”, signo de consolidación correcta.

Para relajar tensiones y reducir alabeo, se aplicó un tratamiento térmico a 180 °C (temperatura ligeramente superior a la Tg) durante 4 horas, con resultados positivos en cuanto a tensiones residuales, pero sin eliminar por completo el problema.

¿Qué viene después? Caracterización mecánica y microestructural

AIMPLAS planea avanzar hacia:

- Ensayos mecánicos (tracción y fatiga) para evaluar el rendimiento estructural.

- Análisis microestructural (SEM) para detectar porosidades, delaminaciones y otros defectos internos.

Además, se considera la implementación de moldeo en condiciones de vacío para minimizar aire atrapado y aumentar la calidad final del material.

Conclusiones

El estudio confirma la viabilidad del moldeo por compresión de PEEK reforzado con fibra de carbono como una técnica eficaz para aplicaciones estructurales exigentes. Gracias a un control riguroso del proceso y una selección adecuada del equipo, se pueden obtener piezas de alta calidad, con excelente acabado y prestaciones mecánicas elevadas.

🎯 AIMPLAS demuestra así su capacidad tecnológica para abordar desarrollos avanzados en materiales compuestos termoplásticos, posicionándose como referente en innovación para sectores de alto valor añadido.

Preguntas frecuentes (FAQ)

¿Qué ventajas tiene el PEEK frente a otros termoplásticos?

Mayor resistencia térmica, química y mecánica. Además, ofrece excelente comportamiento a fatiga.

¿En qué se diferencia el moldeo por compresión del moldeo por inyección?

El moldeo por compresión es ideal para composites reforzados, ya que permite mayor control sobre la orientación de fibras y consolidación.

¿Se puede reciclar el PEEK?

Sí. Como termoplástico semicristalino, puede reprocesarse, aunque con ciertas limitaciones según su refuerzo y uso anterior.

¿Quieres saber más?

Si estás interesado en soluciones avanzadas con materiales como el PEEK reforzado con fibra de carbono, ponte en contacto con AIMPLAS.

Javier Ramírez Conca · Sustainable and Future Mobility Group